انواع پرسهای اکستروژن

پرس مستقیم

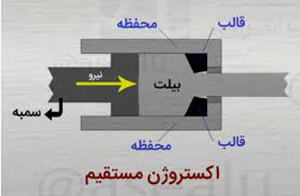

شماتیکی از یک پرس اکستروژن مستقیم در شکل 3-2 نشان داده می شود. پرسهای مستقیم جهت تولید مقاطع توپر، میلگردها، تسمه ها و مقاطع دیگر بکار می روند. این پرسها برای تولید لوله ها و مقاطع توخالی از آلیاژهای آلومینیوم نرم و با استفاده از بیلت توپر و یک قالب چند دریچه یا قالبهای پل دار نیز استفاده می شوند. یک پرس اکستروژن مستقیم با میله های موازی در شکل 3-3 نشان داده می شود.

با توجه به وجود همراستایی در این پرس، بیلتهای گرد و چهارگوش در آن قابل استفاده است. همراستایی میله های موازی با خط مرکزی پرس، باعث کنترل دقیق قطعات متحرک و انتقال بهینه قدرت می شود. یک راهنمای دقیق و ایمن در محفظه بیلت، امکاناستفاده مناسب از یک بلوک سنبه (دامی) را فراهم می نماید. میز یک پرس پیشرفته طوری طراحی می شود که بتواند ابزار بسیار بزرگ را جهت تولید ایمن و مطمئن مقاطع بزرگ و عریض با حداقل تلرانسها و کیفیت بالا پشتیبانی نماید. پرسهای پیشرفته عموما به وسایل خاصی همچون گیره قالب، محور فشاری با قابلیت باز و بسته شدن آسان، کنترل اتوماتیک همراستایی، بالشتک برشی، فشار دهنده بیلت تلسکوپی، سیستم جاگذاری ضربه ای و نرم افزار کامپیوتری جهت حصول بهرهوری و کیفیت بالاتر مجهزند.

تجهیزات هیدرولیک شامل پمپها و سوپاپها می توانند بر روی مخزن روغن پرس یا بر روی زمین یا زیرزمین نصب شوند، بطوریکه دسترسی به تجهیزات همسطح با زمین بسیار آسان تر است (شکل 3-4).

پرس معکوس

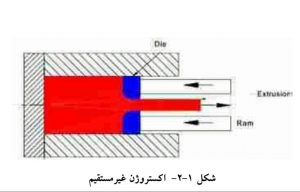

پرس ساخته شده برای اکستروژن معکوس (شکل 3-6) دارای همان اجزای پپرس مورد استفاده در اکستروژن مستقیم است. عموماً در اکستروژن آلیاژهای سخت بالاخص آلیاژهای مورد استفاده در صنایع هوافضا، خواص سیلانی فلز در اکستروژن معکوس بسیار مطلوبتر از اکستروژن مستقیم است. به کمک الگوی سیلان ایجاد شده در طی اکستروژن مستقیم، تصمیم گیری در خصوص مواد و محصولاتی که باید روش اکستروژن معکوس برای آنها بکار گرفته شود، امکان پذیر می گردد. اکستروژن معکوس در ساخت میلگردها، میله ها، مقاطع و لوله ها از برخی آلیاژهای آلومینیوم اغلب اقتصادی تر است.

اختلاف بین دو روش پروفیل آلومینیوم اختصاصی در این است که در طی اکستروژن مستقیم هیچ گونه حرکت نسبی بین فالب و محفظه وجود ندارد. در حالیکه در اکستروژن معکوس فالب تعبیه شده بر روی لبه جلویی محور فشاری تو خالی به درون محفظه حرکت می کند. بنابراین اکستروژن معکوس در مقایسه با اکستروژن مستقیم دارای مزایایی است از جمله این که در آن فشار اکستروژن کاهش می یابد. قطر بیلت قابل افزایش است و اکستروژن با یک دمای بیلت پایین تری برای اشکال بحرانی آغاز می گردد.

قطر دایره محیطی پروفیل آلومینیوم اختصاصی در اکستروژن معکوس کوچکتر از اکستروژن مستقیم بوده و تنش اعمالی بر روی محور فشاری بالاتر است. با این وجود، روش معکوس دارای مزایای زیر است:

- اشکال بکارگیری بیلتهای اولیه بلندتر

- سرعت اکستروژن بالاتر برای برخی از مواد

- ته بیلت نازک تر

- ساختار یکنواخت تر در تمامی طول محصول اکسترود شده

- امکان تولید مقاطع نازک تر

- دقت ابعادی بالاتر در تمامی طول محصول

- دماهای یکنواخت تر محفظه و بیلت در طی اکستروژن

- عمر طولانی تر محفظه و آستری

- لارسون و بلاند مطالبی در خصوص پیشرفتهای صورت گرفته در پرسهای معکوس ارائه داده اند، برخی از معایب این پرسها عبارتند از:

- برای جلوگیری از بروز نواقص سطحی، ماشین کاری پوسته بیلت ضروری است.

- اندازه محصول اکستروژن به قطر داخلی محور فشاری توخالی محدود می شود.

- کار کردن با قالب مشکل است.